FabLabに代表される自由に利用できるワークスペースの登場や,個人でも購入できる安価なデジタル加工機の普及により,デジタルファブリケーションは身近な存在となり,誰でも自分の思い描いた造形物を機械で精密に作ることができる環境が整いつつある.それにより個人が作りたいものに最適な素材を選択して造形を行う,というような今まで以上に高い水準のものづくりが行えるようになってきた.

今までのものづくりでは,例えばコンピュータでの3Dモデルの作成と,加工機での造形を繰り返し,何度もプロトタイピングを行うことで,完成度の高い造形を行ってきた.一度造形した立体物が失敗作だった場合,それは廃棄になる場合が多い.この立体物に人が手を加え,失敗した部分を作り直したり,失敗作を再度造形するための素材として利用することができれば,プロトタイピングを行いやすくなるだろう.

しかしながら,これらの機械で使用する素材は硬度が高い素材のものがほとんどであり,この物体を人の手で変形させることは難しい.また,造形した物体を素材として再利用することは難しく,新しいものを造形する時には新たに新品の素材を準備する必要がある.

本研究では,人が造形物の形状を容易に変えることができ,素材の再利用も可能である加工機の開発を目的とした.

調査

粉体を素材とした立体の造形

加工後も形を変えることのできる素材として,粉体に着目する.粉体とは粒の集まりであり,砂や小麦粉,コロイドなどが例として挙げられる.粉体は砂遊びのように一度作り上げたものに再度手を加えることを容易に行うことができるほか,造形したものを崩し,再度充てんすることで次の出力をすぐに行うことも可能である.本研究では粉体の代表である砂を素材として用いる.

本研究では適度に押し固めた粉体をCNCフライスのように削ることで立体物の造形を行う.木材や金属を削る場合,木屑や金属片が発生し,それらの屑は空気を吹き付けたり,手で払ったりすることで簡単に排除を行うことができるが,粉体の場合は,立体物として造形したものと削った際に発生した屑はどちらも同じ大きさの粒であり,区別をすることができない.粉体を凝固させることでこの問題は解決するが,その場合では造形後に手で加工することができなくなる.よって,砂を削って造形を行うには,屑の排除を行う仕組みも必要となる.

粉体から立体を造形する手法の提案

CNCなどで使われるドリルで造形を行うと,排除する砂と造形物として残すことができないため,特殊な形状のドリルを用いて造形を行うと同時に砂を排除する必要がある.

ドリルで砂を掘ると,ドリル自体を下に押し付ける力をかければ穴が下方向に開いていくが,掘りたい高さまでドリルを突き刺し,そのまま高さを固定し回転させると,砂がドリル上部まで上昇する.この特性を活用することで削った砂のみを排除することを試みた.ドリルにパイプをかぶせ,そのまま砂の中に差し込む.このとき,パイプとドリルの高さを固定し,ドリルのみ回転させると砂が上昇し,パイプの内部に溜まる.そのままパイプとドリルを持ち上げると,削った砂のみを排除できると予想した.

よって本研究ではこのパイプとドリルを用いた造形手法を採用した.

より造形を行いやすい砂を選定するために,2種類の砂について掘削の実験を行った.

川砂を用いた掘削実験

まず川砂で実験を行った.この砂を選定した理由は,砂場で使われる砂であり,安価で入手しやすいからである.

実験では,砂は上昇こそしたものの,途中でパイプとドリルの隙間に詰まり,ドリル自体の回転も止まった.砂の径がまばらであり大きな粒がパイプとドリルの隙間に挟まったことが原因と考えられる.この隙間を大きくするためにドリルの径を13.5mmものに変えて再度実験を行ったが,同様の結果が得られた.

キネティックサンドを用いた掘削実験

次に,砂の径が川砂に比べて小さく一様であり,キネティックサンドを用いて同様の実験を行った.この砂は98%の天然の砂,2%の特殊なシリコン素材を混ぜて作られており,屋内での砂遊び用に作られた砂である.玩具店でも購入ができるため,川砂同様に入手がしやすい.この実験では砂はパイプとドリルの隙間に詰まることなく上昇した.

よって本研究ではキネティックサンドを用いて造形を行うことに決定した.

研究方法

粉体加工機の実装

加工機の概要

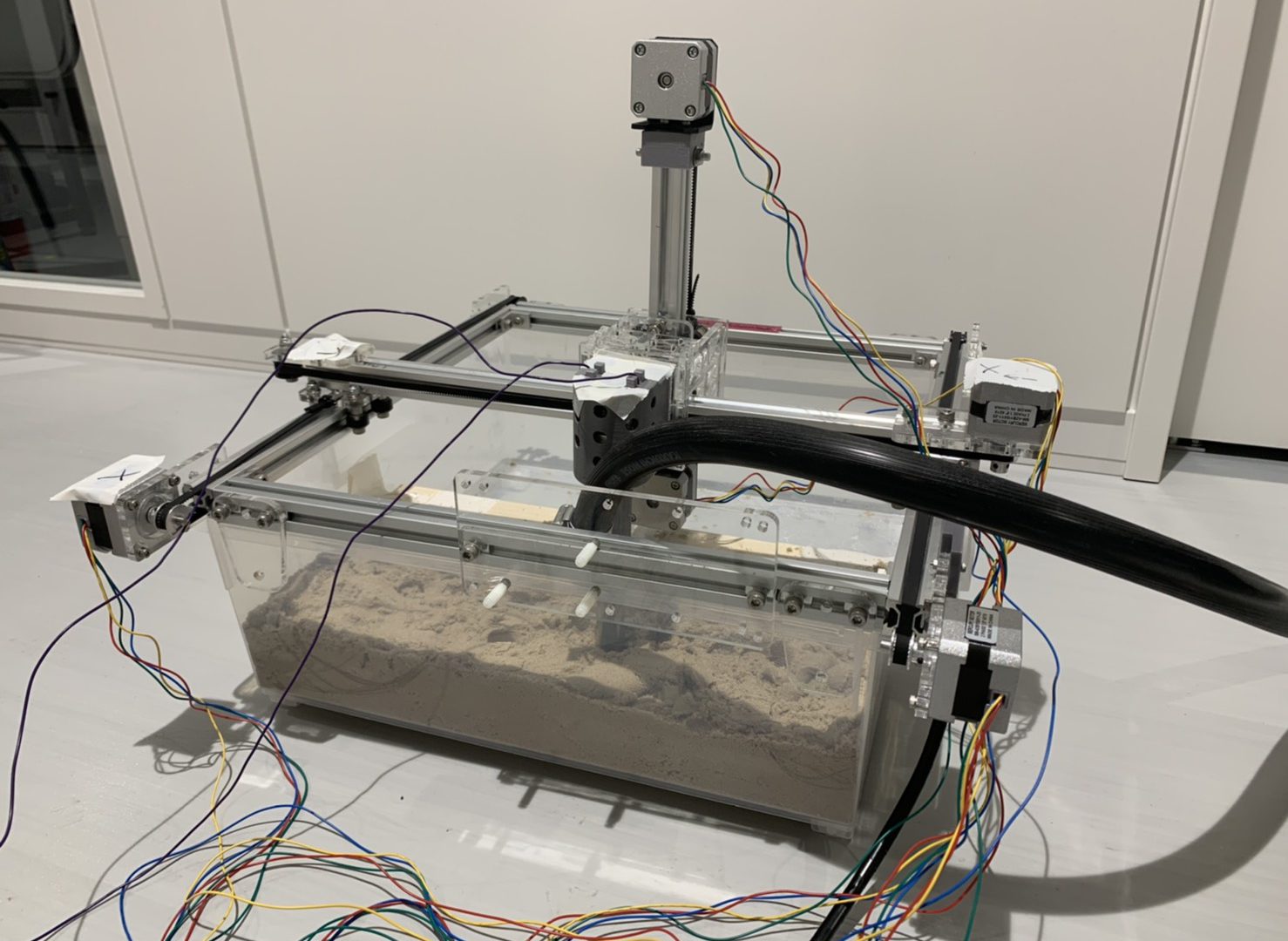

ドリルの構造と素材の検討結果をふまえ,砂を掘削して立体物を造形する加工機を開発した.キネティックサンドで満たされたバケツの上にZ軸方向にドリル部を持つ3軸方向稼働部を乗せ,キネティックサンドの掘削を行う.稼働部は取り外しが可能であるため,造形が終了したら取り外すことで,立体物が入ったバケツのみの状態にすることができる.

加工機の構造

粉体加工機は3軸方向稼働部,ドリル部,制御部,バケツ,および集塵機で構成される.

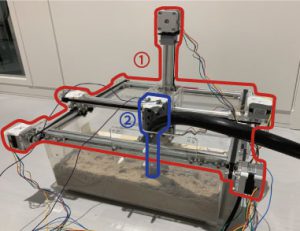

①3軸方向稼働部

3軸方向に伸ばしたレール上を,X軸に1個,Y軸に2個,Z軸に2個のステッピングモータでベルトを回転させて,ドリル部を動かす.

②ドリル部

ドリルをミワホビー製のラジコンカー用アトラスロッククライマー90Tストックモータに接続して回転させた.パイプはモータケースに接着し砂を吸引する集塵機とつなぐチューブを接続することで,砂を上昇させて排除する構造と同じ条件で製作した.

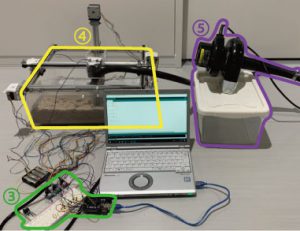

③制御部

3軸方向可動部を動かすためのArduino Unoが取り付けられる.ステッピングモータを稼働させるモータドライバはA4988を使用する.コーディングはArduino IDEで行い,STL形式の3Dモデルの座標を抽出して掘削座標の指定に利用する.

④バケツ

素材であるキネティックサンドが満たされている.内寸が幅37cm×奥行39cm×高さ13cm,実際に造形を行える範囲は33cm×33cm×7cmである.

⑤集塵機

RYOBI製のブロワバキューム RESV-1000を使用している.吸引した砂を溜めておくために,ダストバックを取り外し,排除した砂を溜めるための容器を接続する.

掘削性能

XY平面では20×20の解像度で造形を行う.Z軸は造形範囲の7cmのうち小数数第二位までの指定座標での掘削を行う.

使用実験

加工機で掘削しながら,集塵機で砂を排除し,造形を行った.その際,5章で使用したドリルでは砂が詰まってしまい,砂を上昇させることができなかったため,ドリルを刃先径が17mmのものから15.5mmのものに変更している.

土にドリルが刺さる際に高さ方向の軸が曲り,ドリルとパイプが斜めに刺さっていった.また,排除しきれなかった砂が崩れ,掘削した部分が埋まる様子も見受けられたが,造形を行うことができた.完成した加工機はドリルとパイプが斜めに刺さり,吸引しきれなかった砂が崩れ,造形が埋もれてしまった.高さ軸方向の構造をより強固にすることによって,掘削時の軸がブレることなく,まっすぐに穴を開け,造形を行うことができるであろうと推測される.

また,造形の解像度を更に上げ,ドリルとパイプを細いものに変更し,細かく造形を行ったり,現在よりも吸引力が強い集塵機を使用したりすることで,排除する砂を余すことなく造形を行うことができると予想する.

まとめ

本研究では粉体を素材とした,造形後の手での変形が可能であり,素材の再利用が可能である加工機の開発を行った.素材にはキネティックサンドを設定し,考案したパイプとドリルを用いた造形手法を用いることで,砂を掘削しながら排除する砂の吸引を行った.加工機を用いた造形では,精度は低いものの,造形を行うことができた.現在の加工機を改良することで,精度の高い造形を行うことが可能となり,それにより実際に立体物の造形が可能であると予想している.

今後は加工機を改良し,立体物の造形を行えるようにしたうえで,造形後の変形,素材の再利用が可能であるということを示す.現在は砂に対し上下方向の造形のみ行っているため,錐体や柱体のような立体物しか造形することができないという制限がある.現在の加工機に横方向からの加工も行えるような改良を加えることで,砂場の砂山にトンネルを掘るような造形を可能とし,幅広い造形を目指していきたい.

参考文献

龍昌治:ファブラボを利用した情報技術教育,愛知大学名古屋情報メディアセンター紀要「COM」 Vol.29 No.1 第44号(2019).

萩原恒夫:材料から見た3Dプリンターの現状と将来,素形材Vol.54No.9(2013).

上杉北斗:3Dプリンターの実像,日本印刷学会誌Vol.51No.4(2013).

山岡潤一,新山龍馬,筧康明:BlowFab:レーザ加工による再利用可能で硬質なインフレータブル構造体の造形,ヒューマンインタフェース学会論文誌 Vol.21 No.1(2019).

山岡潤一,筧康明:ProtoMold:形状が変化する型と真空成型による素材再利用可能な高速プロトタイピング,情報処理学会論文誌 Vol.60 No.2(2019).

林初実,宮下芳明:レーザカッタにより発生した端材の再利用システム,情報処理学会インタラクション2017論文集(2017).

福田葉椰,富田祐輔:人口砂を用いたインクジェット式三次元積層造形技術,計測と制御 Vol.54 No.6(2015).

Anna Kulik, Inder Prakash Shergill,Petr,Novikov:Stone Spray Project,https://issuu.com/stonespray(2012.07.24).

研究を終えて

まずは,大きな機械を作るのがすごく楽しかったです.

当たり前のように使っているプリンターやレーザカッタですが,自分の手でそれに準ずるものを作ることの大変さ,そして一つの機械が動いている裏にはたくさんの技術と理論があることに気づかされました.

今回,自分の研究では粉体から精巧な立体物を造形するまでには至りませんでした.ただ,人の手で変形を行え,素材の再利用が可能である,粉体を素材とした造形は,新たなデジタルファブリケーションのあり方になるのではないか、と信じています.

砂に突き立てたドリルを一回転させれば,少しだけ掘り進めることができます.

この研究が,新しい立体造形のための一回転になれば幸いです.